Порівнювати технічні пластики зручно тоді, коли є конкретний контекст. Якщо мова про серійне виробництво, працює один набір критеріїв. Якщо про прототипування, особливо швидке, ситуація інша. Саме тому пластик АБС (https://pkf-elektroplast.com.ua/ua/g149342851-abs-plastik) часто згадують поруч з поліпропіленом, поліамідом, полікарбонатом та фторопластом: кожен з них закриває свої задачі та поводиться по-різному під навантаженням, температурою та механічною обробкою.

Коли обирають між технічними пластиками?

У виробництві корпусів, кожухів, елементів під монтаж та деталей зі складною геометрією найчастіше обирають між ABS, PP і PC (в каталозі продукції pkf-elektroplast.com.ua можна дізнатися їх параметри та специфікації). Вони достатньо легкі, добре обробляються і піддаються формуванню. Але їхня логіка роботи відрізняється. Наприклад, ABS зберігає жорсткість і стабільну форму, у той час, як PP легший і краще переносить згини. Полікарбонат тримає удари, але дорожчий і вимогливіший до температури у формуванні.

У прототипуванні ці матеріали зустрічаються ще частіше. 3D-друк дозволяє тестувати конструкції без виготовлення пресформи, і тут знову різниця проявляється у дрібницях: ABS дає точні габарити, PP працює надто пружно, PA втягує вологу і змінює розміри, а PC потребує високої температури сопла та стабільного нагріву камери.

Що важливо для розуміння різниці між матеріалами

Найлегше показати це на завданнях, які реально стоять перед інженером або виробником.

- Корпус, що має витримати кріплення та жорстку посадку.

ABS тут у пріоритеті. Він не пливе, не деформується від тиску гвинтів і дає чисту крайку при фрезеруванні. Для серійних виробів це суттєво: корпуси збираються однаково від партії до партії. - Деталь зі згинами або елемент, який працює по м’якій траєкторії.

Тут PP логічніший. Його модуль пружності нижчий, матеріал витримує сотні циклів вигину без тріщин. У прототипуванні це важливо для шарнірів, фіксаторів та гнучких защіпок. - Середовище з ударами та локальними навантаженнями.

Полікарбонат працює краще за ABS і PP. Якщо потрібно перевірити на удар або отримати прозорий прототип під справжні механічні випробування, вибір очевидний. - Висока температура або тертя.

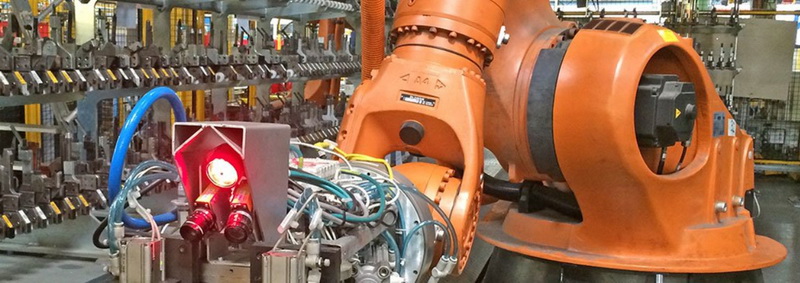

Тут ABS, PP та PC втрачають стабільність, і вступають поліамід та фторопласт. PA часто використовують у прототипах шестерень та напрямних, бо він краще тримає тепло і тиск. Фторопласт беруть для ковзання, хімічної інертності та мінімального коефіцієнта тертя.

Уявімо задачу: потрібно перевірити нову коробку передач для компактного редуктора. Для зовнішнього корпусу друкують ABS – він покаже, чи не «веде» площини та чи збігаються усі посадки. Для прототипу шестерень беруть PA, бо ABS при терті швидко нагріється і деформується. Для ковзного кільця у вузлі можна додати фторопласт, щоб оцінити поведінку у збірці. Якщо потрібна прозора кришка для візуального контролю, беруть полікарбонат.

Технічні пластики не конкурують «кращий-гірший». Вони поводяться по-різному, і саме це дає інженеру інструменти. Одні матеріали забезпечують жорсткість і точність, інші пружність і витривалість, ще інші – ударну міцність чи хімічну стійкість. Коли розумієш характеристики кожного полімеру і реакцію на реальні навантаження, вибір стає практичним, швидким і обґрунтованим.

На правах реклами